So werden Tanks aus GFK hergestellt

Der flexibel einzusetzende, dauerhafte und beständige Werkstoff glasfaserverstärkter Kunststoff (GFK) bildet die Grundlage für alle Produkte der Haase Tank GmbH.

Glasfaserverstärkter Kunststoff ist ein Verbundwerkstoff aus Glas und Harz.

Glasfasern zeichnen sich durch eine hohe mechanische Belastbarkeit aus, Harzsysteme weisen hingegen eine sehr hohe Chemikalien- und Korrosionsbeständigkeit auf.

Je nach Anforderung kommen verschiedene Harze (Polyesterharze, Vinylesterharze etc.) und unterschiedlichste Verstärkungsfasern (Glasfasermatten, Glasfaserrovings, Synthesevliese) zum Einsatz. Durch die Kombination von diversen Ausgangsmaterialien ergibt sich eine Vielzahl von Anwendungsfeldern und qualifiziert GFK mit folgenden herausragenden Eigenschaften:

- Rostfreiheit

- Alterungs- und Witterungsbeständigkeit

- Geringes spezifisches Gewicht bei hohen mechanischen Kennwerten

- Hohe chemische Beständigkeit

- Geruchs- und Diffusionsdichtheit

- Temperaturbeständigkeit

- Geringe Wärmeleitfähigkeit, hohes Wärmedämmvermögen

- Nachträglich einfach bearbeitbar, z.B. Einlaminieren von Flanschen

Diese Eigenschaften bilden hervorragende Voraussetzungen für die Herstellung von Tanksystemen und Auskleidungen.

Doppelwandigkeit durch GFK

Haase-Lagertanks werden standardmäßig doppelwandig aus GFK gefertigt und mit einem automatischen Leckanzeigesystem ausgerüstet. Damit benötigt der Tank keine Auffangwanne, spart Aufstellplatz und darf sogar in Wasserschutzgebieten installiert werden.

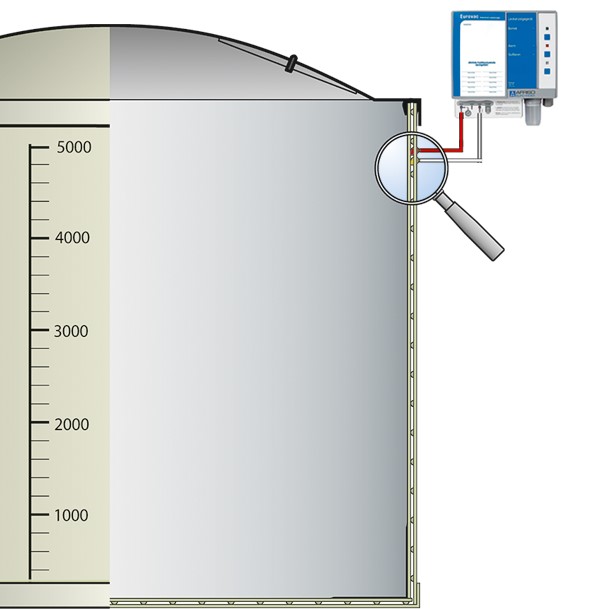

Flachbodentanks

Haase-Flachbodentanks sind doppelwandig aufgebaut. Die beiden Wände sind Plattenlaminate aus GFK, wobei die innere Wand eine genoppte Oberfläche hat. Diese Oberfläche gewährleistet einen Abstand zwischen der inneren und äußeren Tankwand. Aus diesem Überwachungsraum wird mittels eines Leckanzeigegeräts die Luft abgesaugt und damit ein Unterdruck erzeugt. Dieser Zustand wird durch das Leckanzeigegerät kontrolliert und der Tank so permanent nach innen und außen auf Dichtheit überwacht.

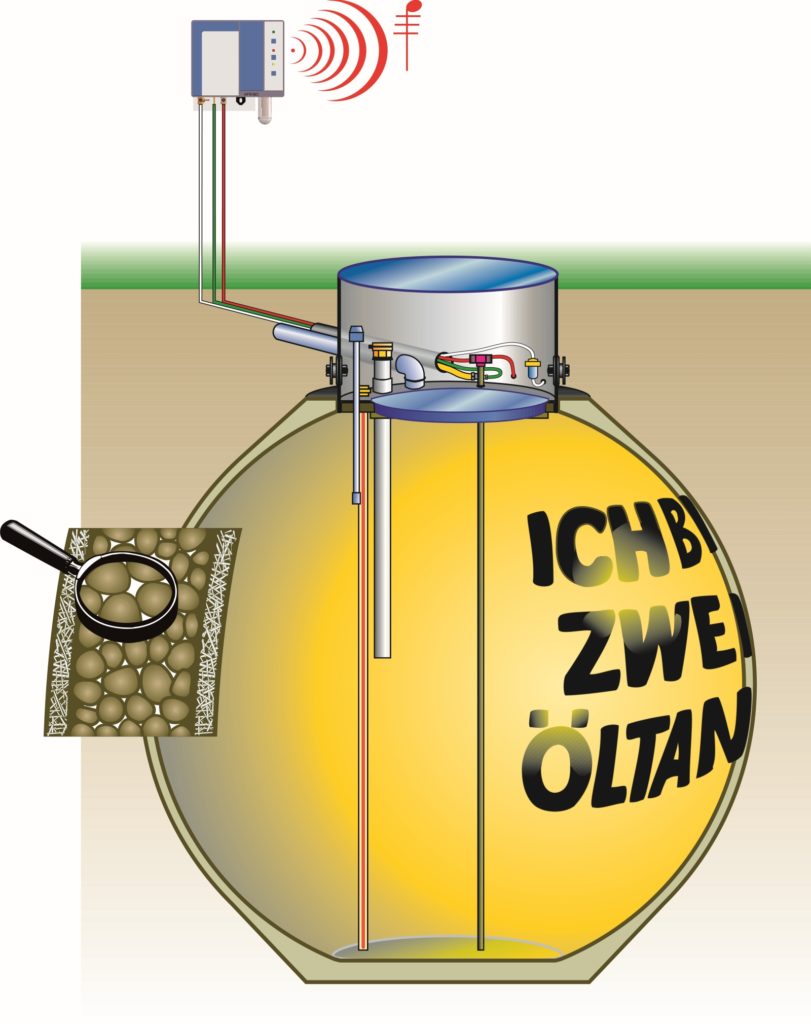

Kugeltanks

Haase-Kugeltanks sind dreiwandig aufgebaut. Zwischen der Innen- und Außenwand aus GFK befindet sich die tragende Wand aus harzgebundenem Kies (Polymerbeton). Die feinen Hohlräume zwischen den Kieseln bilden einen gas- und flüssigkeitsdurchlässigen Kontrollraum. Zur Sicherheitsüberwachung des Haase-Kugeltanks wird im Kontrollraum ein Unterdruck erzeugt, der rund um die Uhr von einem Vakuum-Leckanzeigegerät überwacht wird.

Herstellungsverfahren

Faserharzspritzverfahren

Das Faserharzspritzen ist ein teilautomatisiertes Fertigungsverfahren zur Herstellung großflächiger Bauteile aus GFK. Dabei werden Glasfasern in einem Schneidwerk geschnitten und gleichzeitig mit dem Harz auf eine Form gespritzt.

Der Auftrag der GFK-Lagen erfolgt robotergesteuert und ermöglicht das reproduzierbare Fertigen von hochqualitativen Bauteilen.

Polytankherstellung

Der Polytank besteht aus einem 3-lagigen Sandwichaufbau. Die Deckschichten werden im Faserharzspritzverfahren auf eine Form aufgebracht. Die mittlere Schicht besteht aus druckfestem, porösem Polymerbeton.

Die durchlässige Polymerbetonschicht dient somit auch als dauerhafter Überwachungsraum.

Beschnittroboter

Beschnitt und Anschliff verschiedener Produkte aus GFK werden durch Roboter halbautomatisiert durchgeführt. Diese Technologie ermöglicht eine reproduzierbare Fertigung bei höchster Qualität.

Auf der Anlage werden die Werkzeuge automatisch gewechselt. Es können Bauteile bis zu einem Durchmesser von 4,00 m bearbeitet werden.

Wasserstrahlschneidanlage

Die Anlage ist frei programmierbar und wird sowohl zur Bearbeitung der eigenen Produkte wie auch für Auftragsarbeiten eingesetzt.

Die Wasserstrahlschneidanlage beschneidet präzise verschiedenste GFK-Teile durch extrem hohen Druck mit einem dicht gebündelten Wasserstrahl. Die Bearbeitung erfolgt emissionsarm in einer gekapselten Kabine. Bei Haase arbeitet eine der wenigen Portalanlagen weltweit, die Bauteile mit Abmessungen von 4,50 m x 4,50 m bearbeiten können.

Laminierverfahren

Im Laminierverfahren werden glatte und genoppte Plattenlaminate aus GFK mit einer Länge bis zu 35 m und einer Breite von 3,3 m hergestellt. Die Fertigung erfolgt teilautomatisiert.

Das Belegen der Plattenanlage mit Glasfaserlagen, der Harzauftrag sowie das Entlüften und Verdichten werden maschinell gesteuert. Die Aushärtung erfolgt mittels UV-Strahlung und ermöglicht Aushärtezeiten von wenigen Minuten.

Für die Herstellung des Noppenlaminats ist eine spezielle Oberfläche der Plattenanlage erforderlich. Erst durch diese einzigartige Laminatform ist die Vor-Ort-Montage von doppelwandigen Tanks und die dauerhafte Überwachung der Dichtheit der Tankwandung möglich.

Pressen

Beim Pressen von Formteilen mit der 800 t-Presse in Kalt- oder Warmhärtung werden verschiedene Materialien wie z.B. ungesättigte Polyesterharze mit Glasfasermatten oder flächenförmigen Harzmatten (SMC) verwendet.

Injektionsverfahren

Beim Injektionsverfahren wird auf eine Formhälfte das Verstärkungsmaterial – im wesentlichen zugeschnittene Matten oder Gewebe – der gewünschten Orientierung entsprechend angeordnet, in das nach dem Schließen des Werkzeugs das kalthärtende Harz gesaugt und/oder gedrückt wird.

Schäumen

Zur Wärmedämmung von Behältern wird ein Hochleistungs-Dosiersystem zum Auftragen von PU-Schaum und anderen schnell aushärtenden Materialien verwendet.